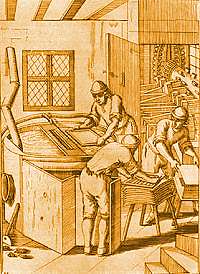

Das Werk beginnt.

Der Schöpfgeselle nimmt die Form, legt den Rahmen (Deckel)

darauf und befeuchtet beides vorerst in einem neben ihm stehenden Wasserbottich.

Schöpfform und Deckel hat er mit beiden Händen in der Mitte der Schmalseiten

gefasst, hält sie über die Bütte, taucht sie dann in die umgerührte Fasersuspension,

um sie anschließend mit einer gleichmäßigen fließenden Bewegung wieder

aus der Bütte herauszuheben. Er hält die gestrichen mit Faserbrei gefüllte

Form waagrecht und beginnt sie vorsichtig nach beiden Seiten und vor und

zürück zu schütteln. Dadurch wird der Papierbrei gleichmäßig verteilt

und die sich absetzenden Fasern miteinander verflochten. Oft gelangt etwas

Faserbrei zwischen Rahmen und Form und bildet dann den bekannten "Büttenrand".

Großes Geschick und viel Erfahrung sind nötig um ein gleichmäßig dickes

Blatt zu schöpfen. Danach stellt der Schöpfgeselle die Form zum Abtropfen

auf den Rand der Bütte oder auf ein an der Bütte montiertes Gestell, den

"Esel". Schließlich entfernt er den Deckel und reicht die Form

zum nächsten Arbeitsgang weiter. Den Deckel setzt er auf eine zweite Form

und beginnt einen weiteren Bogen Papier zu schöpfen.

Der Gautscher hat nun die Form vom Schöpfgesellen übernommen.

Er dreht die Form mit dem darauf haftenden Bogen um und presst (gautscht,

von franz. coucher ablegen, schichten ) sie mit einer wiegenden Bewegung

auf einen feuchten Filz, so dass das Blatt von der Form auf den Filz übertragen

wird. Der Gautscher gibt die Form wieder an den Schöpfgesellen zurück

und bedeckt den abgegautschten Bogen mit einem weiteren Filz. Inzwischen

hat der Schöpfgeselle bereits den nächsten Bogen geschöpft, dieser wird

nun wieder auf dem Filz abgegautscht. Es entsteht ein Stapel (Pauscht)

auf dem wechselweise ein nasser Filz und ein Papierblatt aufgeschichtet

werden. So geht das Spiel weiter, bis der Pauscht so hoch ist, dass das

Abgautschen mühsam wird. Dies ist zumeist bei 6 Lagen zu 24 Bogen erreicht.

Wenn ein Pauscht bereit ist wird er anschließend in einer großen hölzernen

Spindelpresse gepresst. Es war in den alten Papiermühlen oft üblich die

Fertigstellung eines Pauscht durch Läuten einer Glocke anzukündigen. Die

Arbeiter verließen sodann ihren jeweiligen Arbeitsplatz und halfen mit

die große Spindel zu drehen. Durch starken Druck wird möglichst viel Wasser

aus dem Papier herausgepresst. Das dem Trocknen vorausgehende Pressen

trägt weiters zu einer besseren Verbindung der Fasern bei.

Danach wird der Pauscht aus der Presse genommen und die Arbeit des Ablegers

beginnt. Vorsichtig löst er die noch feuchten Papierbogen von den Filzen.

Die Bogen werden sorgfältig in einem "Packen" auf einem schrägen

Gestell gestapelt, die Filze wieder an den Gautscher zurückgegeben. Häufig

werden die Bogen noch mehrmals, aber mit trockenen Filzen und unter geringerem

Druck gepresst.

Nach Abschluss des Pressvorganges werden die noch immer feuchten Bogen

auf einen Trockenboden gebracht und über Seile aus Ross-

oder Kuhhaar gehängt, die mit Bienenwachs bestrichen sind. An alten Büttenpapieren

ist der Abdruck des Seiles oft noch zu erkennen. Um ein Schrumpfen und

Verziehen der Bogen zu reduzieren wird oft ein kleiner Packen von vier

bis fünf Bogen gemeinsam getrocknet. Verstellbare Luken, die je nach Wetterlage

geöffnet werden, sorgen für gute Luftzirkulation und nach etwa einem Tag

sind die Papiere trocken.

Nach Abschluss des Pressvorganges werden die noch immer feuchten Bogen

auf einen Trockenboden gebracht und über Seile aus Ross-

oder Kuhhaar gehängt, die mit Bienenwachs bestrichen sind. An alten Büttenpapieren

ist der Abdruck des Seiles oft noch zu erkennen. Um ein Schrumpfen und

Verziehen der Bogen zu reduzieren wird oft ein kleiner Packen von vier

bis fünf Bogen gemeinsam getrocknet. Verstellbare Luken, die je nach Wetterlage

geöffnet werden, sorgen für gute Luftzirkulation und nach etwa einem Tag

sind die Papiere trocken.

Wenn es sich um Schreibpapier handelt, muss es nach dem Trocknen noch

geleimt werden. Zum Leimen wird Tierleim (Gelatine),

oft zusätzlich mit Alaun vermischt, verwendet. Die Bogen werden bündelweise

in eine große Bütte mit heisser Leimlösung getaucht, kurz gepresst und

wiederum getrocknet. Durch diese Behandlung wird das Papier erst schreibfest;

sonst würde es sich wie Löschpapier verhalten.

Die trockenen Bogen sind wellig und unansehnlich und müssen nun geglättet

werden. Das Glätten der Papieroberfläche erfolgte bis

zur Einführung des wassergetriebenen Glätthammers (ähnlich einem Schmiedehammer)

im 16.Jahrhundert von Hand mit einem Achatstein. Erst im 18.Jahrhundert

wurden zum Glätten des Papiers mechanische Satinierwalzen entwickelt.

Noch in der ersten Hälfte des 19.Jahrhunderts entstanden in einer Papiermühle

pro Arbeitstag (etwa 13 Stunden) um die 3000 bis 4500 Bogern handgeschöpften

Papiers. Diese Papiere hatten weiß, dünn und gleichmäßig zu sein. Das

hing natürlich von der guten Arbeit des Papiermachers, aber auch von den

Rohstoffen und dem Wasser ab. Papiermühlen konnten sich mit Qualitätspapieren

einen guten Namen machen. Noch heute erkennt man solche Papiere an ihrem

Wasserzeichen.

|